Unser Spezialgebiet ist die Prozessautomatisierung und Steuerungstechnik, also alles rund um SPS, CNC, Roboter und artverwandte Steuerungen. Wir unterstützen unsere Kunden aus ganz Deutschland vor Ort. In der Inbetriebnahme sind wir weltweit im Einsatz. Wir sind seit 1998 am Markt erfolgreich und beschäftigen heute über 50 Mitarbeiter. Zu unseren Kunden gehören größere Mittelständler, Großunternehmen und Konzerne. Einer unserer wichtigsten Kunden, die Siemens AG, hat uns bereits wiederholt mit einem Supplier Award ausgezeichnet und dabei ausdrücklich unsere Personalpolitik herausgehoben. Diese zielt auf eine hohe Kontinuität in der Mannschaft, also eine niedrige Fluktuation. Für unsere Kunden bedeutet dies die Vermeidung von Know-how-Verlust. Und für unsere Mitarbeiter eine langfristige Perspektive.

MGA ist ein inhabergeführter mittelständischer Ingenieurdienstleister.

Entdecken Sie Ihre Möglichkeiten

Wir suchen nicht nur Absolventinnen oder Absolventen von Hochschulen oder Technikerschulen, sondern unterstützen Sie bereits in der Ausbildung – wir fördern sowohl Ihre Projektarbeit als auch Ihre Bachelor- oder Masterthesis.

Sie verfügen bereits über einschlägige berufliche Vorerfahrungen? Dann sind Sie bei uns ebenfalls willkommen – wir wissen Ihr Know-How zu schätzen und suchen ständig erfahrene Kolleginnen und Kollegen!

Werden Sie Teil unseres Teams und gestalten Sie unsere Zukunft mit.

In spannenden Projekten, für namhafte Kunden.

Gute Gründe für Ihren Einstieg bei MGA Ingenieurdienstleistungen.

Flexible Arbeitszeit

Die Arbeit bei MGA beim Kunden vor Ort verlangt einen hohen Einsatz, auch in Form von Zeit. Um dennoch für Ausgewogenheit zwischen Arbeit und Ihren persönlichen Bedürfnissen zu sorgen, haben Sie bei MGA einen großen Einfluss darauf, wann Sie arbeiten und wann Sie frei haben. Wir sorgen dafür, dass Sie nicht zu kurz kommen. Versprochen!

Homeoffice

Unser Kollegen sind oft bei unseren Kunden vor Ort, mitunter auch in aller Welt. Umso wichtiger ist es, alle restlichen Aufgaben von zu Hause aus erledigen zu können. Das bietet Ihnen einen wohltuenden Gegenpol zum Unterwegssein und maximiert die Zeit, die Sie bei Ihren Lieben verbringen können.

Einarbeitung

Wir wollen, dass Sie eine faire Chance bekommen, einen guten Job zu erledigen. Freuen Sie sich deshalb auf ein individuelles Einarbeitungsprogramm, das an Ihre persönlichen Vorkenntnisse anknüpft und Sie auf Ihre Aufgabe solide vorbereitet.

Fort- und Weiterbildung

Mitarbeiterqualifizierung wird bei uns groß geschrieben! Mit festen Schulungspartnern in ganz Deutschland finden wir immer Möglichkeiten, unsere Mitarbeiter durch Trainings auf dem aktuellen Stand der Technik zu halten.

Arbeiten bei MGA heißt immer auch: Ich lerne laufend dazu!

Handy

Kommunikation ist das A und O in unseren Kundenprojekten. Neben dem Austausch über Emails telefonieren wir auch viel miteinander, denn wir glauben: Das persönliche Gespräch ist durch nichts zu ersetzen!

Sie können das entweder mit einem MGA-Handy tun oder mit ihrem eigenen, wofür wir dann die Kosten übernehmen. Sie haben die Wahl!

Unbefristeter Arbeitsvertrag

Für jeden neuen Mitarbeiter gilt: Wir brauchen Sie nicht nur hier und heute oder für ein bestimmtes Projekt.

Vielmehr wollen wir unseren Spezialisten und Experten eine langfristige Perspektive bieten. Dass dabei der Arbeitsvertrag vom ersten Tag an unbefristet ist, ist für uns selbstverständlich!

Gesundheit

»Ohne Gesundheit ist alles nichts.« Gesunde und fitte Mitarbeiter sind persönlich zufriedener und für MGA Gold wert. Deshalb kümmern wir uns darum: Mit Vorsorgeuntersuchungen, Präventionsangeboten und vielfältigen individuellen Hilfen – wenn es doch einmal nötig ist.

Wir lassen Sie nicht alleine!

Elektrokonstrukteur (m/w/d) z. B. Eplan P8

Inbetriebnehmer (m/w/d) SPS-Steuerungen

Programmierer/Entwickler (m/w/d) Software SPS/IPC

Servicetechniker (m/w/d) Elektronik/Mechatronik

Physiker mit Softwareaffinität (m/w/d)

Bachelor- oder Masterarbeit: AR/VR-Technologien im Maschinenbau

Initiativbewerbung

Unser Bewerbungsprozess

AR/VR – Träume werden wahr

GreenTech

Proprietär oder offen?

Vision Control

Industrie 4.0

Cobots

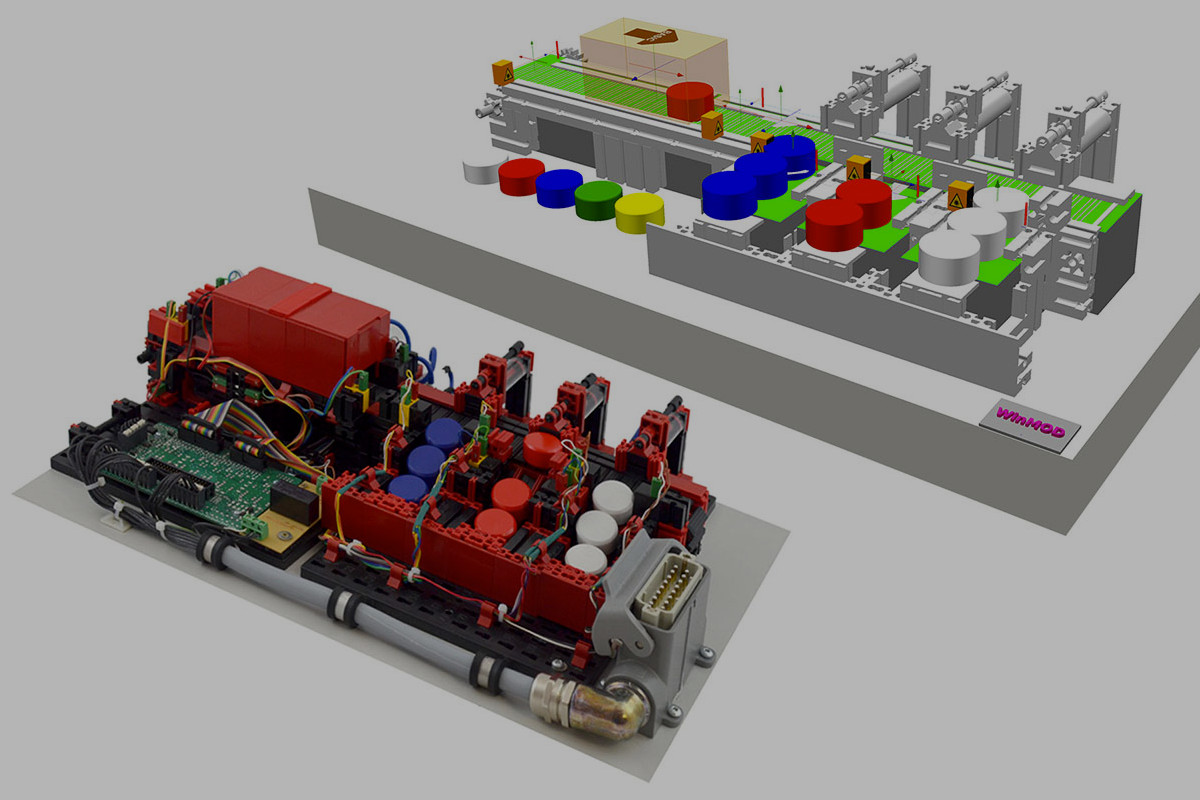

Virtuelle Inbetriebnahme